ترتبط سلسلة الإنتاج ارتباطا وثيقا، وفحص الجودة أمر حاسم.

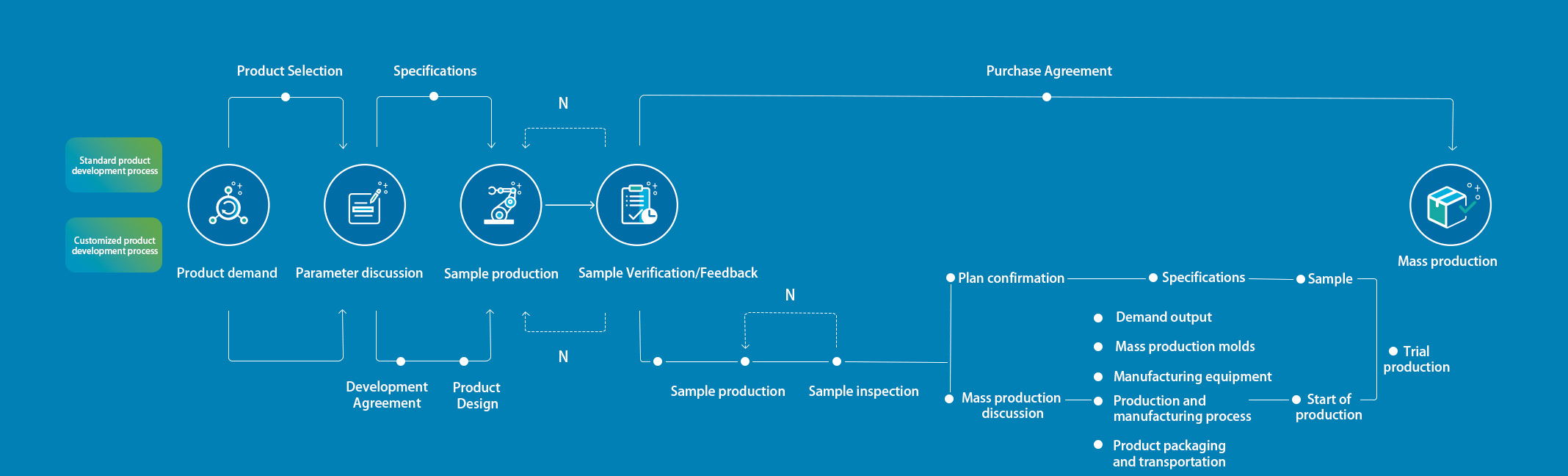

كل من المنتجات القياسية والمخصصة لديها عمليات تطوير واضحة وناضجة.

تصنيع سلسلة صناعية كاملة من محطة واحدة

وضع إنتاج التصنيع الآلي

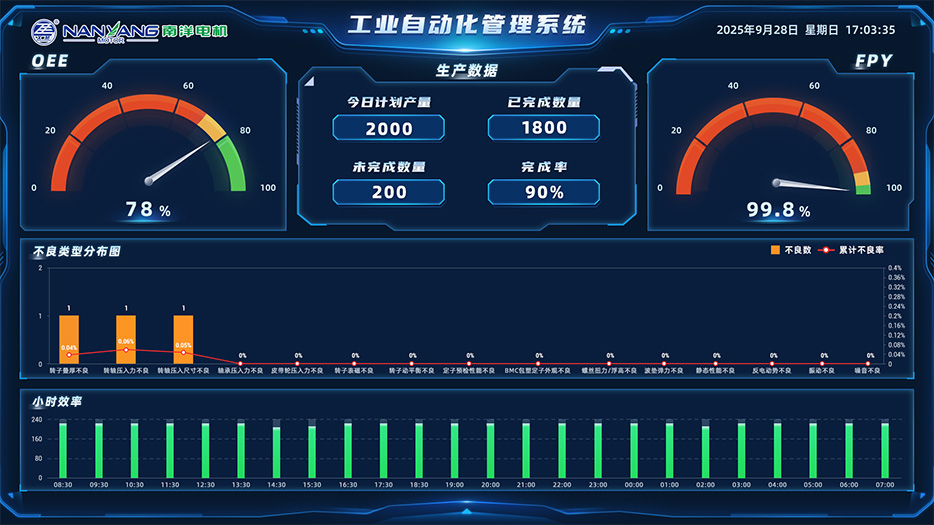

تمتلك نانيانغ قدرات تصنيع مرنة متقدمة وقدرات تصنيع آلية ، مع درجة عالية من الأتمتة. معدل أتمتة العمليات يصل إلى 82٪. وقد حققت عملية CTQ أتمتة بنسبة 100٪؛ وزاد متوسط الكفاءة بنسبة 21%. مراقبة الجودة فعالة للغاية ، وقد حققت نقاط مراقبة الجودة الرئيسية لـ CTF فحص آلي بنسبة 100٪. كما يتم توفير المخرجات عبر الإنترنت في الوقت الحقيقي. يتم إنشاء مخططات التحكم SPC.

كل الخط قد أدرك MES. من خلال رمز QR على سطح نواة الثابتة ، يمكن تتبع رقم الدفعة لكل مكون مشتر وبيانات الكشف عن كل عملية. من خلال إدخال نظام إدارة MES وخط الإنتاج الآلي ، تم تحسين مرونة الإنتاج بشكل فعال ، وضمان جودة المنتج ، وتخفيض التكلفة وتعزيز الكفاءة.

وضع الإنتاج اللوجستي الذكي

مخزن المواد الخام: AGV تلقائيا التقاط ووضع المواد من الرفوف عالية المستوى.

خط الإنتاج: تلتقط AGV البضائع تلقائيا من منطقة المكونات وتسلمها إلى النقاط المحددة على خط الإنتاج.

يتم تشغيل تنفيذ AGVs بالتزامن مع المستودع’ نظام WMES. هذا يحل بشكل أساسي مشكلة المكونات أولا في أولا في الخروج ، وفي نفس الوقت يحسن بشكل كبير من دقة تتبع جودة المكونات. ومن المتوقع أن يؤدي تنفيذ المركبات المركبة إلى القضاء على موظفي الخدمات اللوجستية بمعدل تخفيض يبلغ 75 في المائة.

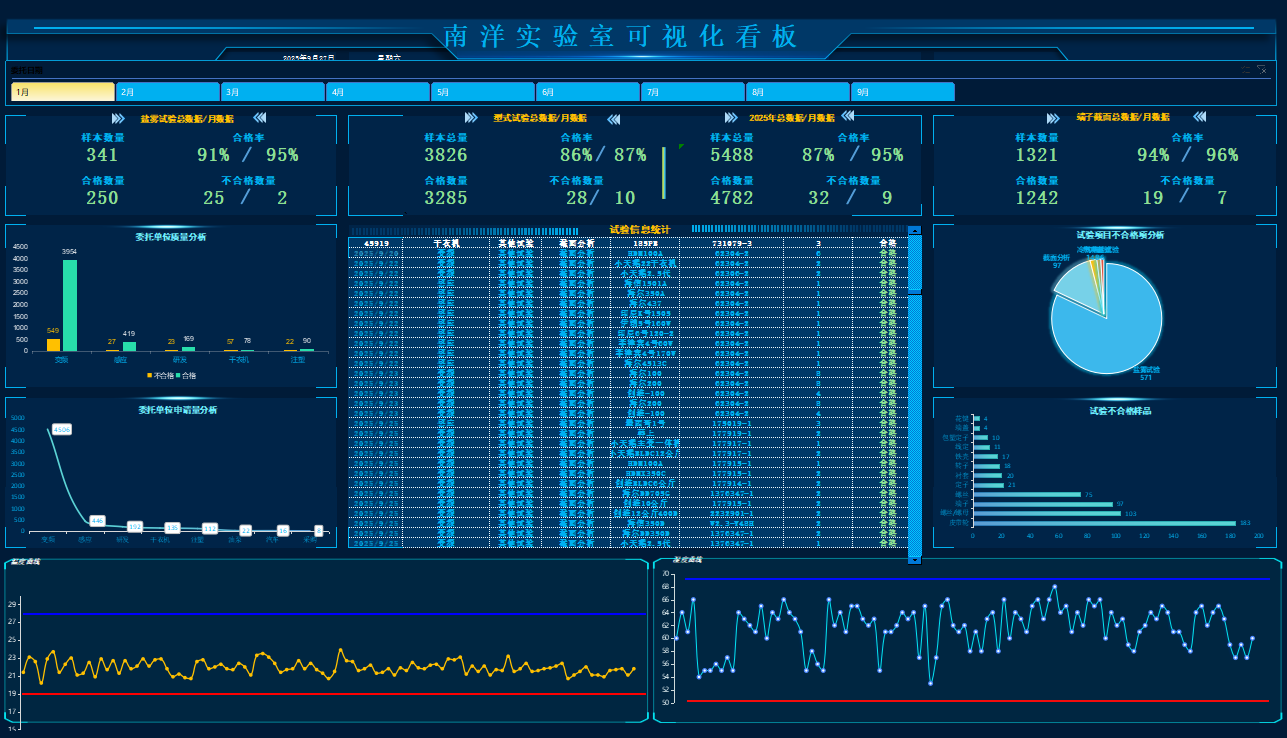

نموذج إنتاج إدارة المعلومات

الإدارة الدقيقة: من خلال إدخال برامج المعلومات ، يمكن لنانيانغ التحول من نهج إدارة فضفاض إلى نموذج إدارة أكثر دقة (مثل ERP ، MES ، WMES ، نظام إدارة المعدات ، نظام إدارة المشاريع ، ونظام إدارة الموظفين إلخ)

الإنتاج النحيل: من خلال الترقية المستمرة لأتمتة خط الإنتاج؛ إدخال وتطبيق WMES للمستودع، والإنتاج على أسلوب السحب على أساس الحد الأدنى من المخزون وأقصى تدفق إنتاج ممكن.

بيانات دقيقة: من خلال تطبيق برامج المعلومات، وإدارة العملية بأكملها من كميات دخول المخزون والخروج في نانيانغ، وكذلك إدارة بيانات فحص الجودة، كل تحقيق استخراج تلقائي للبيانات.

تتبع دقيق: من خلال رموز QR على سطح المغزل. رموز QR على سطح صب حقن BMC ، ورمز QR في نهاية عمود الدوار للجهاز بأكمله. هذه العناصر الثلاثة مترابطة لتحقيق تتبع الجودة طوال العملية بأكملها وخط الإنتاج بأكمله ودورة حياة المحرك بأكملها.

هوزو نانيانغ الكهربائية المحركات المحدودة

التزام بتطوير وإنتاج أنظمة القيادة الدقيقة وتزويد العملاء بحلول القيادة الذكية والخدمات المخصصة لإنتاج وتجميع أجزاء الدقة.