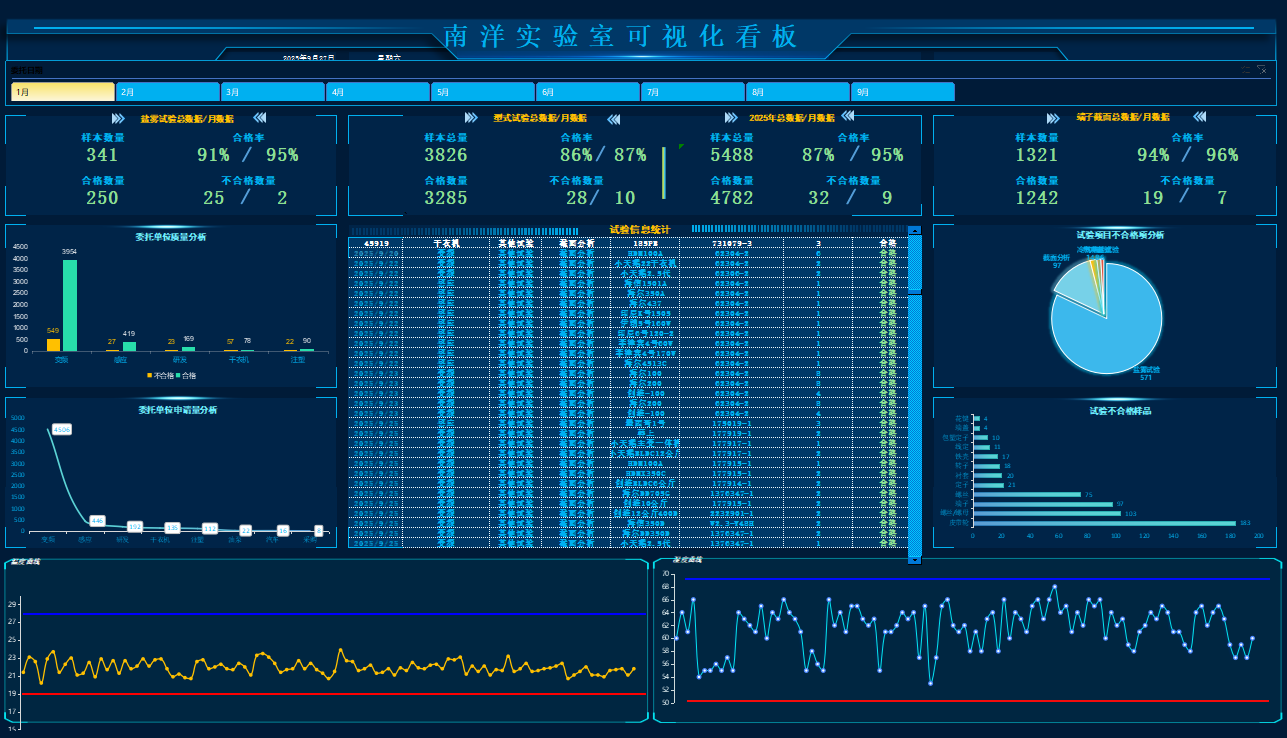

生产链紧密相连,质量检验至关重要

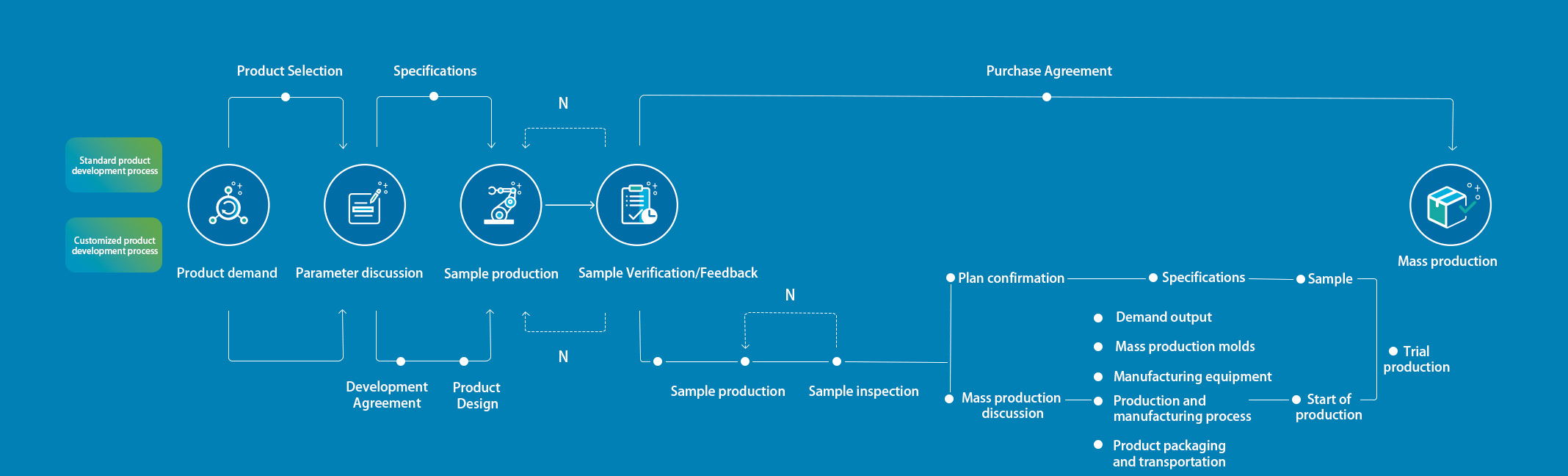

标准产品和定制产品都有清晰成熟的开发流程

一站式全产业链制造

自动化制造生产模式

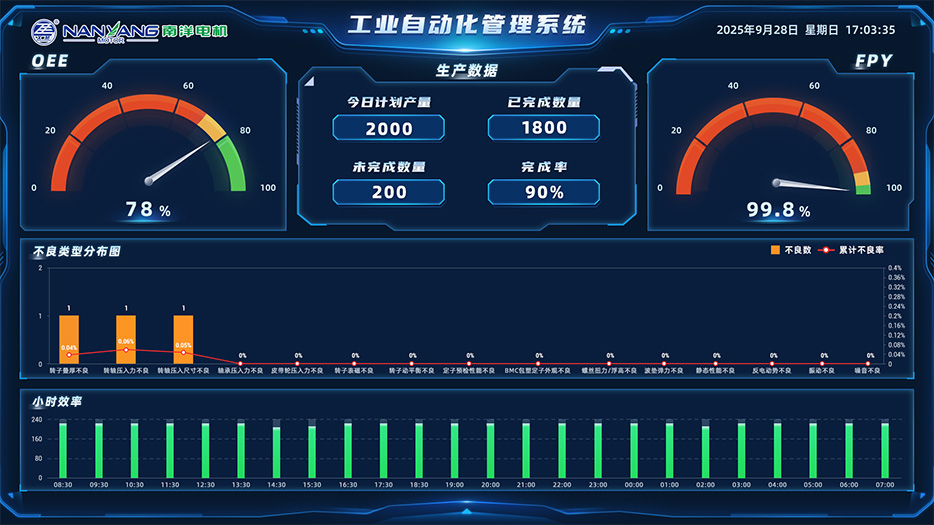

南洋拥有先进的柔性制造和自动化制造能力,自动化程度高。过程自动化率达到82%。CTQ过程实现了100%自动化;平均效率提高了21%。质量控制高效,CTF的关键质量控制点实现了100%的自动化检测。还提供实时在线输出。生成SPC控制图。

全线已实现MES。通过定子铁芯表面的二维码,可以追溯到每个采购部件的批号和每个过程的检测数据。通过引入MES管理系统和自动化生产线,有效提高了生产灵活性,保证了产品质量,降低了成本,提高了效率。

智能物流生产模式

原材料仓库:AGV自动从高层货架上拾取和放置材料。

生产线:AGV自动从配料区提取货物,并将其运送到生产线上的指定地点。

AGV的实施与仓库协同进行;WMES系统。这从根本上解决了组件先进先出的问题,同时显著提高了组件质量可追溯性的准确性。通过实施AGV,预计将导致后勤人员减少75%。

信息化管理生产模式

精准管理:通过引入信息化软件,南洋可以从松散的管理方式转变为更精细的管理模式(如ERP、MES、WMES、设备管理系统、项目管理系统、人员管理系统等)

精益生产:通过不断升级生产线自动化;仓库WMES的引入和应用,以及基于最小库存和最大可能生产流的拉式生产。

精确的数据:通过信息软件的应用,南洋市库存出入库数量的全过程管理,以及质检数据的管理,都实现了数据的自动提取。

精确可追溯性:通过主轴表面的二维码;BMC注塑表面的二维码和整台机器转子轴末端的二维码。这三个要素相互关联,以实现电机整个过程、整个生产线和整个生命周期的质量可追溯性。